有没有人告诉过你:"如果没坏,就不要修"?这种心态是早期工厂维护方法的基础。让生产线以最大产能运行,直到有东西坏了。然后,再修。

快进:21世纪已经过去 20 年了,但一些工厂经理仍然对设备故障焦虑不安。按照传统方法,他们所能做的就是等待警报响起,然后匆忙查找和隔离问题,进行在线和离线诊断,并尽其所能尝试应用现有解决方案,希望能在很短时间内解决问题。

事实上,关键设备的意外故障越来越容易避免。如今,制造商可以为其设备配备最先进的机器,这些机器预装了大量传感器和内置本地计算能力。基于最新的技术发展,工厂可以对设备或装配线进行持续监控,包括实时数据采集和通信、本地(传感器附近)和远程(控制室或云)分析,以及异常检测和快速响应。

我们已经生活在预测性维护时代。那么,为什么要让生产线上的意外故障引发影响潜在收入的灾难性故障噩梦呢?

IIOT 和工业 4.0

制造业领域的开拓者们非常清楚人们对第四次工业革命(即工业 4.0)的期望。根据世界经济论坛 2015 年关于 IIoT(也被称为 "工业互联网")的报告,��该出版物撰稿的多个行业的高管都认为,IIoT 将 "极大地改变 "一系列行业,这些行业占全球 GDP 的 2/3。

IIoT 在实现预测性维护方面的作用是世界经济论坛报告的一个重要结论。2020 年,我们已经拥有了许多辅助技术,可以帮助实现流程自动化、效率和更多功能。工厂管理者对预测性维护的概念并不陌生,它最初是一种大型计算机密集型方法,早在 1972 年就引起了美国国家航空航天局(NASA)的兴趣。

然而,大量的资本投资往往与数十年未完全折旧的现有资产有关。这些传统生产线在许多情况下都是自动化的,能够提供高质量的零部件和产品。然而,它们与全面实施物联网的承诺相去甚远。

为难以接近的遗留资产提供预测性维护

几十年来,在全球各地,资深工程师和技术人员将诊断程序的现有技术与他们的视觉、听觉、嗅觉和触觉相结合,他们观察设备的运行情况,检查热点,倾听异常声音,并感知明显的振动。他们通过视觉和嗅觉检查液体,有时还将样本带回中央实验室进行检测。

这些检查通常都能成功避免因意外设备故障而造成的停机。但如今,通过改装可跟踪各种参数的传感器和能够在数据输入本地网络(即工厂的 IIoT)之前对其进行处理的同位智能设备的适当组合,可以对传统设备实施持续监控。

一个长期存在且无处不在的挑战是,某些生产设施规模庞大,而理想的传感器放置位置却难以到达。这些小型设备通常必须使用电池供电,而电池的使用寿命限制了许多实施方案的实用性:频繁更换电池是不可行的。

一种固有的解决方案是利用低功耗机器学习(TinyML)的廉价技术 来模拟资深工程师和技术人员所采用的看似直观的方法。

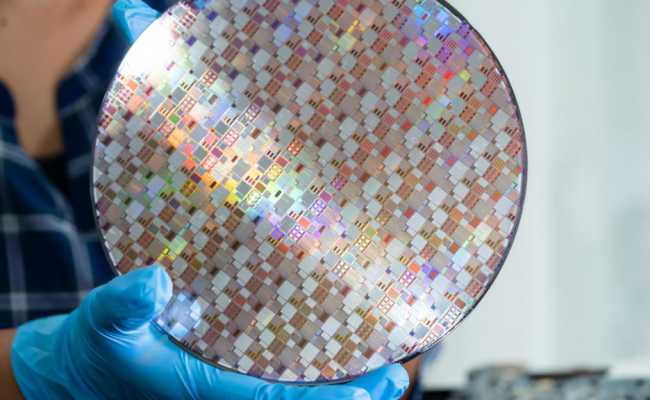

制造工厂通常与专业公司合作,促进和设计 IIoT 升级。如果工厂业主幸运的话,他们的 IIoT 专家将了解采用 Ambiq 亚阈值功率优化技术(SPOT) 的解决方案的超低功耗要求、成本和尺寸。ShorelineIoT 等公司已经将 Ambiq 出色的Apollo系列 MCU 和 SoC 集成到传感器中,用于在工厂中建立 IIoT 功能。

Ambiq 如何提供帮助

Ambiq 的专有技术可使芯片元件在大大低于标准的电压下工作,从而实现毫瓦级的功率预算,延长电池寿命。Apollo 系列芯片集成了一系列功能强大的硬件组件,使设计人员和编程人员能够以极低的成本(美元和瓦特)部署尖端推理和决策功能。正如已在各种采用 Apollo 处理器的产品中所展示的那样,结果是一系列显示人工智能物联网(AIoT) 的设备,其电池寿命可长达数周、数月甚至数年。

设备故障导致生产线意外停机的噩梦应该成为制造业发展史讨论中的一个注脚。加入将 Ambiq 技术应用于 IIoT 制造环境中电池供电、基于传感器的边缘设备的设计者行列。如需了解更多信息,请访问我们的产品网站或联系我们。